In un numero davvero esagerato di casi, i problemi di stampa sono dovuti ad una alimentazione dell’estrusore non corretta. Passi impostati in maniera sbagliata, diametro del filamento errato, aggiustamenti del flusso scorretti, sono solo alcuni dei motivi per cui le stampe non vengono bene. Quindi oggi proverò a spiegarvi come tarare alla perfezione l’estrusore.

1) Controllare che i passi del motore siano corretti

Questa è sicuramente una delle primissime operazioni da fare, prima di iniziare a stampare. E’ inutile fare cubetti su cubetti per trovare le giuste impostazioni dello slicer se prima non si inseriscono i valori corretti nel firmware. Per fare questa operazione avremmo bisogno del corpo dell’estrusore e qualche centimetro di filamento:

togliamo l’hotend dall’estrusore ed inseriamo il filamento fino a quando non arriva nell’estremo inferiore:

(come potete vedere il filo è perfettamente nel a filo con il foro. Lestrusore che ho preso come esempio è ovviamente smontato dalla stampante e non ha l’ingranaggio grande)

A questo punto tramite Repetier-Host date il comando di estrusione per 10-15cm. Alla fine, misurate il filo che è stato estruso, con prefisione, usando magari un metro morbido per adattarvi meglio alle curve del filamento

Se questo valore, è esattamente uguale a quello che avevato chiesto di estrudere, l’estrusore è calibrato bene, altrimenti dovrete risolvere questa proporzione:

lunghezza estrusa : passi impostati = lunghezza desiderata : passi corretti

Ad esempio se ho chiesto di estrudere 10 cm, e me ne sono ritrovati 9,7cm, ed avevo un numero di passi pari a 30 (numeri puramente casuali) dovrò risolvere:

(30 x 10) / 9,8 = 30.6 (ripeto, i numeri sono puramente casuali)

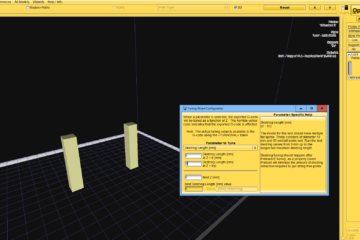

Per correggere il valore, aprite Repetier-Host, premete su “configurazione” e poi su “configurazione firmware EEPROM”; nella nuova finestra dovrete inserire il nuovo valore dei passi, all’interno della casella corretta, sostituendo quello vecchio (che vi consiglio comunque di annotare da qualche parte, non si sa mai). Adesso ripetete il procedimento di prima, verificando se questa volta il valore è corretto. Bene, questa operazione è terminata!

2) Controllare il diametro del filamento

Questa operazione è banale, basterà infatti misurare ad intervalli di 10-20cm il valore del diametro del materiale che andremo a stampare, servendoci di un calibro (meglio se digitale) o di un micrometro. Una volta prese una decina di misure, facciamo la media e inseriamo questo valore nella casella dello slicer usato per impostare il diametro del filamento. Eseguire con precisione questa operazione, ci permetterà di avere un’estrusione regolare, senza dover aggiustare il flusso estruso.

3) Flusso di estrusione

Questo è un valore che dovrebbe essere sempre uguale a 1 (o 100%), se abbiamo fatto nella maniera corretta le altre due operazioni. Potrebbe accadere però di dover stampare un pezzo particolarmente ropbusto o particolarmente preciso, in questo caso andremo a, rispettivamente, aumentare o diminuire il flusso di estrusione, sempre all’interno di un certo intervallo (di solito consiglio +-5%).

Compiere maniacalmente queste operazioni, influirà molto sulla qualità finale del pezzo; se infatti abbiamo una quantità maggiore di filamento estruso, è possibile che le dimensioni non vengano corrette, oppure che si accentui ancora di più l’effetto wobble (oltre che portare quasi sicuramente al blocco dell’hotend). Di contro, avere un flusso minore di quello richiesto renderà le stampe più fragili e potrebbero verificarsi dei “buchi” o della visibile mancanza di materiale nei layer solidi. Quindi spendete qualche minuti a calibrare bene i passi, ripetendo poi l’operazione di misura del diametro del filamento spesso, anche ogni stampa, per avere sempre un valore corretto (filamenti di marche eccellenti garantiscono anche un diametro costante lungo tutto il filamento, cosa non garantita comprando materiali scadenti, anche per questo consiglio sempre di comprare ottimi filamenti, acquistando magari una bobina in meno a discapito della qualità!).

Buone stampe 😉

Ciao,

Come mai tu come gli altri consigliate di fare il test togliendo hotend?

perchè si riescono ad avere misurazioni più precise, senza impedimenti (pensando di farlo a freddo) e se intendevi di estrudere a caldo, come fai a misurare il filamento estruso? Un millimetro di filo di diametro 1,75 a quanti millimetri di filo a 0.4 (dopo l’estrusione con un nozzle da 0.4) corrispondono? tenendo conto di dilatazioni ed impurità?

E’ un puro fatto pratico, serve per avere il minor attrito possibile, in maniera da avere la misura precisa del filamento estruso 😉

Ciao,

Ovviamente pensavo di farlo con hotend a temperatura di esercizio (circa 190 gradi) segno 10 cm con un righello, misurando dall’ ingresso dell’ estrusore, poi invio il comando di estrusione di 10 cm ed in teoria dovrei vedere il segno messo sul pla arrivare all’ ingresso dell’estrusore, e’ sbagliata questa cosa?

Non è sbagliata, ma butti via 10cm di filamento. Se tu lo fai senza hotend, recuperi interamente tutto il materiale, senza contare che sei più preciso nella misura perchè (soprattutto in caso di un estrusore diretto) hai difficoltà a misurare il punto esatto in cui entra nell’estrusore..poi anche il tuo metodo va bene, ma se devi rifare la procedura 4-5 volte (e solitamente è così) butti via quasi mezzo metro di materiale 😉

Cosi’ ti rendi conto se il pla slitta sull’ ingranaggio o perdi passi, mentre a vuoto difficilmente noti questi problemi.

Si ma se il filamento slitta all’interno dell’estrusore i problemi sono altri, questa guida è riferita alla sola calibrazione degli step per il motore dell’estrusore, se il filamento scorre i problemi potrebbero essere:

-) poca tensione sul cuscinetto che manda in compresione il filamento

-) ruota dentata consumata

-) se l’estruore è stampato si potrebbe essere rovinato

-) poca corrente dal driver

-) temperatura di estrusione troppo bassa

Devi concentrarti a risolvere i problemi uno alla volta, non tutti insieme 🙂

Hey very nice website!! Man .. Beautiful .. Amazing .. I’ll bookmark your website and take the feeds alsoI’m happy to find numerous useful information here in the post, we need work out more techniques in this regard, thanks for sharing. . . . . . fgedefdabgffcfgc