Stampo da circa un anno e mezzo. In questo lungo periodo mi sono concentrato più che altro sulla calibrazione ottimale della macchina, cercando soluzioni che potessero aumentare la qualità di stampa sotto il punto di vista meccanico.Solo ultimamente, da un paio di mesi, mi sono concentrato sulla parte software, andando a spulciare i manuali e guide sull’uso di slic3r, in modo da avere il pieno controllo dello slicing. In questo periodo ho “scoperto” la funzione Raft; questa, a dir poco, fantastica funzione ci permette di creare una base, alta quanti layer vogliamo, in modo che la faccia inferiore dell’oggetto non risulti attaccata al piano di stampa. Questo può portare solo vantaggi:

1 – La diminuizione della base a contatto con il piatto, soprattutto nei pezzi grandi diminuisce drasticamente la possibilità che i pezzi possano staccarsi a metà stampa a causa delle tensioni che si creano all’interno del pezzo dovute al raffreddamento del pezzo.

2 – Spesso è veramente molto difficile, se non impossibile, avere un piano perfettamente lineare e livellato, sia per i precari metodi di livellamento, sia per il fatto che il vetro potrebbe non essere rettilineo (questo problema lo si può anche ovviare aumentando lo spessore del vetro/specchio, ma così facendo aumenta anche drasticamente il peso che grava sul carrello). Usando il raft, si andrà a stampare su una superficie di plastica perfettamente rettilinea, perchè, anche se i primi layer dovessero essere non rettilinei, salendo, la testina dell’estrusore, tenderà a stampare su un piano orizzontale. Da evitare metodi di autolivellamento, perchè non correggono la non planarità del piatto ma bensì adattano la stampa all’errore!!!

3 – Stampando su vetro, se si mette della colla spry, alla fine si rischia di avere la faccia inferiore sporca di colla che non viene via e lucida, un brutto effetto che contrasta con l’opacità dei materiali stampati; usando il raft tutto questo non succede.

4 – Se impostato correttamente, alla fine della stampa si potrà rimuovere l’oggetto dal piano, anche facendo non troppa attenzione (penso alle zampe della classica rana, sono piccole e si rompono facilmente se non si sta attenti) e alla fine il raft verrà via staccandosi perfettamente e non lasciando nessun residuo sull’oggetto.

Andiamo ora ad analizzare le impostazioni su Slic3r:

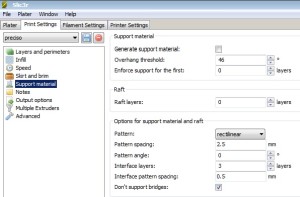

Apriamo il programma e andiamo su “Print Settings ->Support Material” (nel caso in cui stiate utilizzando Repetier-Host vi dovete spostare nel tab “Slicer”, selezione “slic3r” dal primo menù a tendita, quello sotto al grande pulsante che permette di fare lo slicing, poi premere “configurazione” che si trova a destra del munù a tendina e da qui potete proseguire come ho spiegato sopra. In support Material avremo una schermata come questa:

Com’è facile intuire, dovremmo per prima cosa andare ad impostare il numero di layer, ovvero quanto “spesso” vogliamo il nostro raft; fare troppi pochi layer significa renderlo inutile, farne troppi si allunga solamente il tempo di stampa. Io di solito imposto 5 o 6 layer e non ho mai avuto problemi. Ora passiamo alla parte sottostante il numero di layer, ovvero:

– pattern: permette di scegliere la trama del raft

– pattern spacing: cambia la densità della trama, più il numero è grande e più le linee saranno distanti tra di loro, viceversa, impostanto un basso numero, le linee saranno molto vicine.

– pattern angle: permette di cambiare la direzione delle linee del raft, da variare in base alla forma geometrica della base del nostro oggetto.

– interface layers: questo valore permette di fare dei layer solidi prima della base del nostro oggetto. Se mettiamo un pattern spacing molto largo, ovviamete il primo layer dell’oggetto, quello a contatto con il raft, avrà molta poca superficie su cui appoggiare e verrà male; usando questa opzione si può fare un o due layer solidi in modo da stampare su una superficie più grande. Attenzione a non mettere troppi layer solidi, altrimenti poi risulterà difficoltoso staccarlo dal pezzo

Ecco, detto questo potete provare ad usarlo magari stampando cubetti da 1cm di lato, vuoti, in modo da non sprecare tanto materiale. Da quando lo uso io le mie stampe sono migliorate molto 😉

salve. ho, da poco, una sharebot ng che utilizzo per realizzare plastici architettonici. Potreste indicarmi i parametri del “support material” ,su slic3r, in modo da creare i fori, per porte e finestre, facilmente staccabili? Non riesco proprio a trovare il setting giusto… vi ringrazio anticipatamente per la risposta.

Purtroppo non esistono dei parametri giusti a priori, dipende da troppi fattori, alcuni dei quali molto soggettivi come la temperatura di stampa. In linea di massima il consiglio è quello di lasciare uno spazio vuoto tra il supporto e l’inizio dell’oggetto di 1 massimo 2 layer, che sono valori che garantiscono di staccare bene il supporto senza sacrificare la qualità della superficie dell’oggetto appoggiata sul supporto. Anche la velocità e la ventilazione (in caso di pla) sono molto importanti, con una buona ventilazione si riescono a fare ponti sospesi di diversi centimetri belli dritti (circa 4-5 cm).

Il consiglio che le possiamo dare quindi è quello di aumentare un po’ la velocità di stampa, di aumentare la ventilazione ed inserire 1 come valore di gap tra supporto e oggetto.

ciao, grazie per l’ottima dritta…ho una stampante reprap merlin da qualche mese e finalmente riesco a stampare decentemente PLA e Wood, mentre per l’ ABS non mi sono ancora cimentato…

Ho un problema, anche senza usare raft stampo bene ma mi sono accorto che ad esempio gli oggettio creati, dopo la stampa, si imbarchino e prendano pieghe, anche un disco di 10cm di diametro di è curvato…dipenderà dalla qualità del materiale?

Grazie

Ciao 🙂

Di qualsiasi materiale si parli (pla, abs, wood, gomme, etc etc) l’importante è lasciare raffreddare il pezzo una volta finita la stampa. Prendi il vetro ed aspetti che sia completamente freddo (1 ora di solito è un tempo abbondante), e intanto puoi stampare su un secondo vetro, se ce l’hai. Questo discorso è molto importante soprattutto quando si usa abs o nylon, perchè sono materiali “carogna” che vogliono certe precauzioni.

Se invece si tratta di pla, puoi provare a stampare con il piano spento, avendo l’accortezza di usare della lacca per capelli sul vetro.

Puoi anche provare ad “asciugare” il materiale usando i silica gel, qui trovi una guida sul come fare 😉

Lultima alternativa che ti rimane, è quella di provare a cambiare marca di filamento..qui una piccola guida sui pla che abbiamo provato noi, magari può tornarti utile 😉

Scrivimi pure se hai ancora dubbi, saremo felici di aiutarti 😉