Secondo appuntamento con le guide per facilitarvi la stampa con i materiali “ostici”, quali petg, abs, nylon, etc (qui puoi trovare quella sul petg.

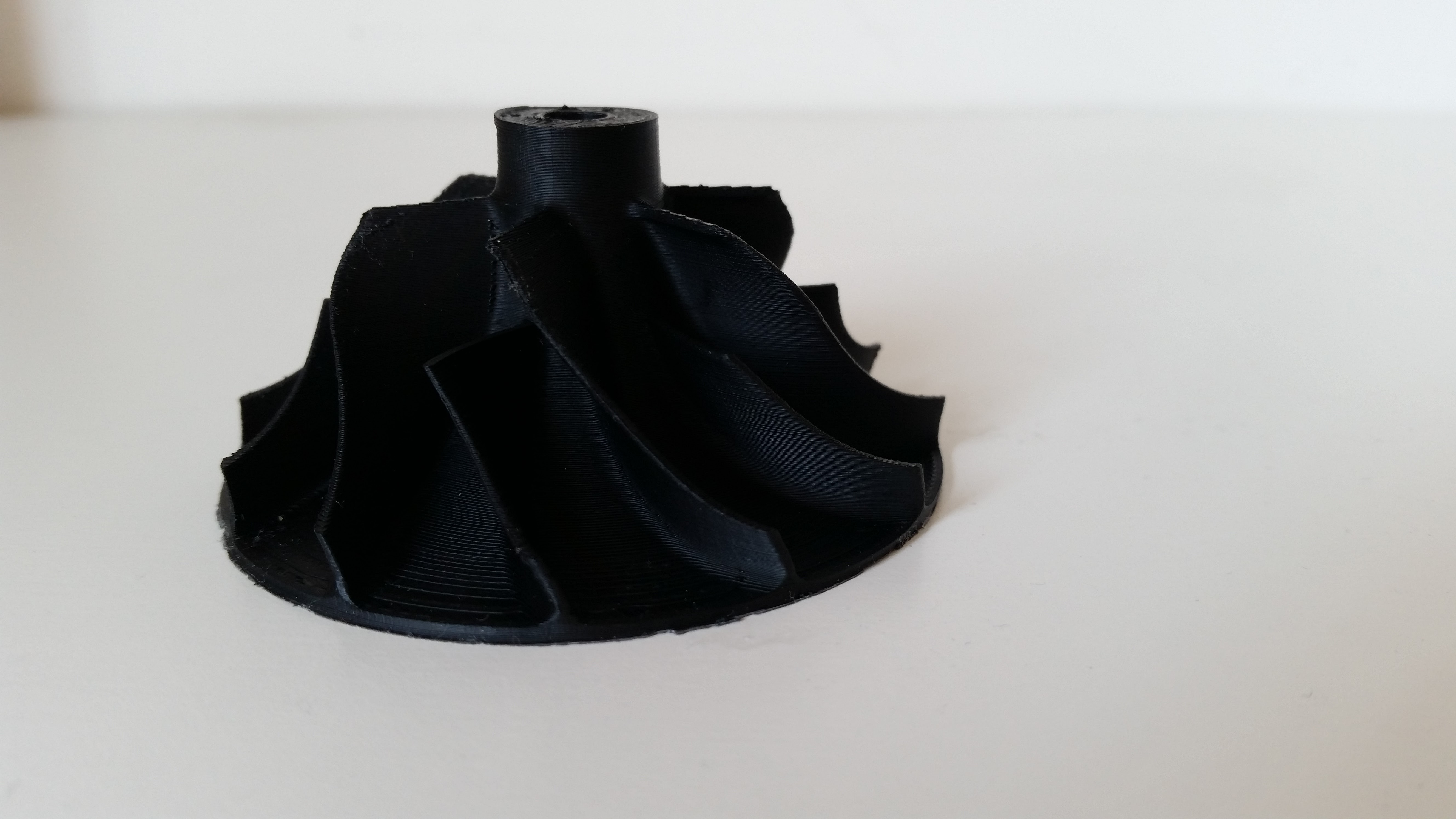

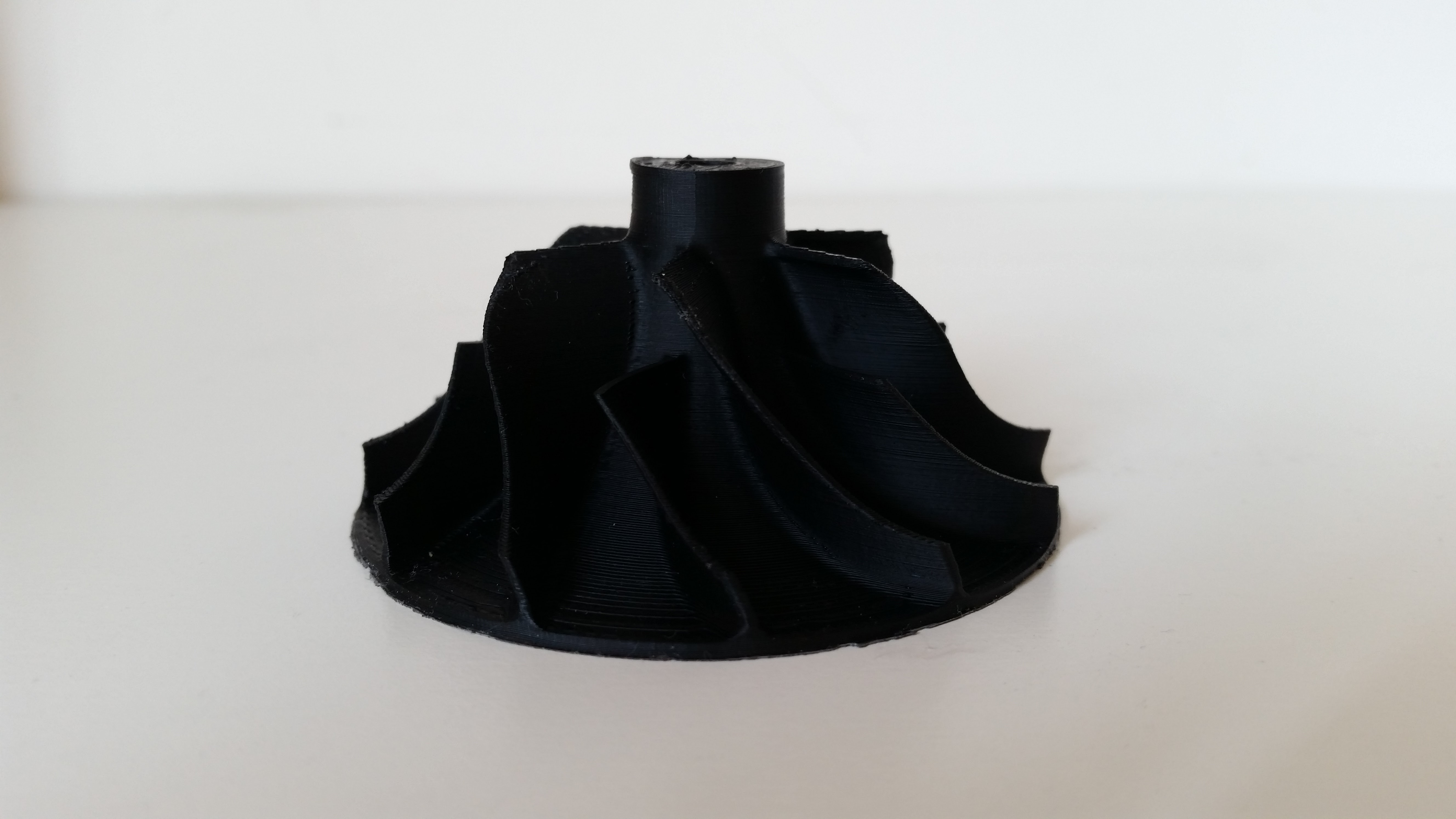

Oggi parleremo dell’ABS: materiale estremamente resistente, molto portato per il campo ingegneristico e ovunque serva una buona resistenza all’usura e alla fatica meccanica. Questo materiale ha due grandi problemi: il primo riguarda la temperatura di stampa (oltre 250°, quindi da preferire hotend all-metal), il secondo riguarda l’adesione al piano, infatti spesso il pezzo si “imbarca”, costringendoci a dover buttare il pezzo.

Oggi vi vogliamo spiegare come facciamo noi di Lillia.net, a stampare questo materiale, che è davvero un must.

NON serve la camera calda (o chiusa), quindi è possibile stampare con tutte le stampanti, preferibilmente a sistema core xy o h-bot, ma anche la classica Prusa va benissimo!

Ecco la solita tabella riassuntiva in cui riportiamo i parametri essenziali e più importanti:

| T° hotend | 260° |

| T° piano | 110-115° |

| Metodo di adesione | lacca per capelli (consiglio la marca “Splendor”), in alternativa prodotti come il Printafix + brim (10mm) |

| velocità ventole | 10% (dopo 2-3 layer) |

| velocità stampa | 20-30mm/s |

| velocità ritrazione | 20mm/s |

Ebbene si, avete letto giusto, le ventole vanno accese!! Contrariamente a quello che dicono in molti, stampare a ventole accese favorisce il raffreddamento del pezzo e, oltre che a migliorare di molto i piccoli dettagli, diminuisce il rischio che il pezzo si sollevi dal piano. Sui sistemi in cui il pezzo è fermo è essenziale questo passaggio, mentre su sistemi in cui il pezzo si muove (come per le Prusa) è possibile saltarlo, in quanto il pezzo viene già raffreddato dai movimenti del carrello Y. (a questo punto si storce il naso, lo sappiamo, ma provare non costa nulla 😉 )

Un altro piccolo trucchetto è quello di stampare il primo layer molto piano, a 10-15mm/s, in modo che ci sia la massima adesione.

La temperatura deve essere più alta perché, come per tutti i polimeri, viene aumentata l’adesione tra gli strati, amalgamandoli meglio, e questo si ripercuote sulla qualità finale del pezzo. Inoltre viene eliminato il problema della delaminazione degli strati.

Anche l’altezza del layer fa molto, usando layer grandi si aumentano le tensioni interne che portano al distaccamento del pezzo, quindi usare layer piccoli si diminuisce il problema (consigliamo strati al massimo di 0,15mm).

Come ultimo accorgimento vi diciamo una cosa che diciamo spesso, ma che viene troppe volte sottovalutata: comprare filamenti di qualità influisce moltissimo sulla facilità di stampa. Spendere qualche euro in più inizialmente ci risparmia molta frustrazione e il tutto viene ripagato in breve tempo, infatti più stampe portiamo a termine e meno materiale buttiamo via!

I risultati migliori fino ad oggi li abbiamo ottenuti con l’ABS di RS components, ma ciò non toglie che ci siano molte altre marche valide, questa è il frutto della nostra esperienza diretta 😉

Se avete difficoltà fatecelo sapere qui nei commenti, sul nostro gruppo facebook o tramite mail all’indirizzo info@lillia.net.

Buone stampe 😉

AGGIORNAMENTO: scopri Come abbiamo risolto del tutto i problemi di staccamento qui: Dimafix

Io uso la lacca splendor, piano a 100 gradi, estrusore 270 gradi, ma il segreto per non far staccare i primi strati con l’ABS sta nel Brim…ovvero 1,5- 2 cm attorno all’oggetto 2 pasaggi di stampa, in questo modo le trazioni dovute al raffreddamento non lo fanno distaccare dal piano

Ottimo consiglio, il problema si presenta però quando si hanno superfici molto grandi, in quel caso la lacca può risultare insufficiente 🙂

Buongiorno, ad oggi non ho mai avuto problemi con la stampa in ABS ma da qualche tempo ad oggi ho notato che la mia stampante sembrerebbe perdere passi, con un pessimo risultato (layer che non combaciano). Come possibile se non ho cambiato nulla?

Ciao, potrebbe essere dovuto alle temperature esterne troppo alte che fanno surriscaldare i driver della scheda. Questo accade abbastanza di frequente in estate, a chi ha la stampante in locali non climatizzati 😉

Primo Layer a 10-15 mm/sec???

https://www.youtube.com/watch?v=TdsKHIPlJO8

Ciao Vittorio, grazie per il commento 😉

Dal video che hai postato si vede chiaramente che sul piano è messo del nastro Kapton, soluzione che noi abbiamo sempre trovato scomoda e dispendiosa, motivo per cui non abbiamo mai fatto prove usando quella soluzione. Probabilmente l’autore del video ha trovato utile una tale velocità, anche se, non vedendosi la fine della stampa, non possiamo giudicare il risultato finale. Ti ricordiamo che i problemi iniziano a verificarsi dopo diversi layer, dopo qualche mm di altezza di stampa, e non subito, quindi un video del genere può testimoniare che la stampante arriva a tali velocità, non che è possibile stampare abs in quel modo 😉