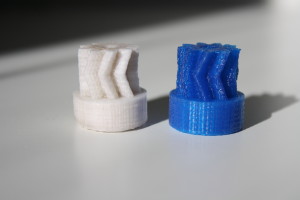

Eccomi qua a buttare giù queste poche righe in quanto oggi mi è arrivato il rocchetto di Nylon che avevo comprato su Internet da un sito olandese (poi però rivelatosi un prodotto italiano). L’ho comprato principalmente perchè ero curioso di vedere come si stampava, perchè avevo letto solo cose “brutte” su questo materiale: difficoltà di stampaggio, elevati ritiri (durante il raffreddamento), delaminazione dei layer. Insomma, la faccio breve, vi dico subito quello che ho potuto notare stampando una piccola boccola (metto i file stl e impostazioni di slic3r alla fine dell’articolo) di dimensioni 18.5mm (diametro interno), 24mm (diametro esterno), 5mm (di altezza); le dimensioni effettive sono state: 18mm, 24mm, 4.5mm. A parte queste tolleranze che possono essere anche accettabili per un materiale che è così sensibile ai cambiamenti di temperatura, ho adottato alcune precauzioni:

– un raft da 6 layer

– la temperatura che ho usato è stata di 265° per il primo layer e 260° per i successivi, piatto fisso a 20°

– ventola al massimo dal 4 layer

– nozzle da 0,3 e layer da 0,125

– velocità basse (ma sono le stesse che uso per il PLA)

Impressioni: a parte all’inizio che il nozzle ha iniziato a “sputacchiare” una poltiglia grigiastra (si vede anche dalle foto che la parte sotto è di un’altro colore, ma non ho ancora capito perchè ha fatto quella cosa), poi la stampa è andata a gonfie vele; usando la combinazione raft+brim non ho avuto il minimo distacco, è vero che le stampe erano piccole, ma ne ho stampate 4 di quelle boccole per un totale di più di un ora di stampa e non ho avuto nessun problema. Il piatto l’ho tenuto a 20°, cosa che faccio abitualmente per “simulare” una temperatura normale (se fa troppo freddo i pezzi mi si staccano subito). I layer sono ben saldati tra di loro e non presentano nessun segno di delaminazione. Finita la stampa ho fatto fatica a pulire bene il pezzo, i fili che si erano creati erano molto resistenti e attaccati alla struttura (ottimo, segno della buona qualità del materiale). Nei prossimi giorni proverò a fare qualche prova con pezzi di dimensioni maggiori, anche se credo sia una cosa inutile, perchè comunque non è un materiale che userei per fare un pezzo “bello da vedere”. Lo userei piuttosto per fare qualche pezzo speciale, date le proprietà del nylon. Allego alcune foto, il file stl della boccola e la configurazione di slic3r che ho usato io. Una cosa che mi ha lasciato felicemente stupito è stato l’estremo di filo che ho estratto dall’estrusore: nessun rigonfiamento. Come al solito se avete qualche dubbio o suggerimento potete lasciare un commeno 😉

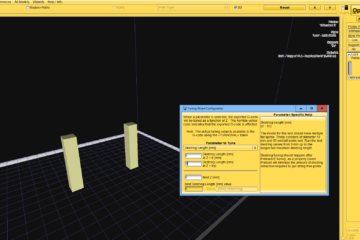

File configurazione slic3r nylon: qui

file stl boccola: qui

AGGIORNAMENTO 07/03/2015

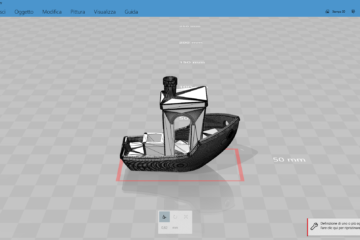

Ho provato a stampare anche la ruota dentata elicoidale piccola del corpo estrusore della prusa i3, il risultato ha superato ogni più rosea previione. I layer sono perfettamente saldati tra di loro e, a differenza del PLA, la superficia risulta liscia, non solo allo sguardo ma anche al tatto. Il problema del wobble sembra molto diminuito, probabilmente dovuto alla viscosità inferiore del nylon rispetto al PLA. Questa volta però ho notato un distaccamento della parte a contatto con il piano (sempre a 20°) ma credo sia dovuto al brim che non serve. La faccia inferiore del pezzo è comunque esente da imperfezioni.

ciao , che stampante hai ? e hai già provato con il POM , è una bestia grama e nessuno ti dice come fare a farlo stare attaccato al piatto . Se senti qualcosa a riguardo ti sarei grato .

Tino

Ciao, io ho una 3Drag abbastanza modificata. Non ho mai provato a stampare quel materiale, ma leggendo un po’ su internet ho trovato una buona configurazione: piatto molto caldo, parla di 130°, nastro blu e sopra lacca (o meglio ancora colla spry, questo te lo consiglio io perchè la colla ha una tenuta decisamente maggiore rispetto alla lacca, qualunque essa sia). Puoi provare ad usare un generoso brim (metti pure 1,5-2cm) o meglio ancora il raft (trovi una piccola guida in uno degli altri articoli). Vedo anche che ha temperature di estrusione veramente molto alte, quindi ti consiglio di spegnere la ventola che raffredda il pezzo. Magari in questi giorni vedo se riesco a reperire una bobina e faccio alcune prove e poi faccio un articolo ad-hoc.

Andrea

ciao , grazie , ma queste prove le avevo già fatte , ho letto anche di provare sul legno di betulla o su masonite , ho provato con la masonite , un pezzetto fissato sul piatto e portata su di temperatura ( con il mio piatto posso arrivare dove voglio …. è un pannello di silicone con le resistenze della 3M da 200W ) ma come incomincio a fare strati e si raffreddano riesce a spaccare la masonite . Anche io avevo una 3drag … ora nn so più che cosa è :-))

Guarda, l’unica cosa che ti posso dire cè che cercherò il filamento (magari in versione di prova perchè non rientra nei miei acquisti a breve termine) per poter fare delle prove 😉 Se riesco comunque farò un articolo, anche perchè mi interessano molto questi materiali nuovi e “speciali” 😉